6) yamaha eYsr, version 2

Revenons à nos moutons:

La machine fonctionne, a été homologuée, mais nous allons maintenant corriger quelques défauts

1) "la" batterie

Nous avons vu que la batterie "Ping" n'était pas assez performante. Il existait bien quelques modèles un peu plus performants mais, pusiqu'il s'agissait d'une grosse dépense, il fallait éviter de décaler le problème en visant trop juste.

Le top des batteries -encore à l'heure où j'écris ces lignes- c'est les "A123".

Ces batteries sont extrêmement performantes à tel point qu'elles ont servi au record du mode de vitesse en mode électrique ( + de 300km/h ! )

Mais venons-en au problème précédant légèrement celui-ci: pas question de laisser traîner des batteries en vrac ici ! la puissance potentiel est énorme car on pourrait sortir plus de 1000 ampères sans aucun problème.

À titre de comparaison les 1500W du moteur précédent correspondent à 30 ampères seulement.

Il a donc fallu réaliser un bac à batterie et voici les étapes:

D'abord, j'ai pris des blocs d'isolants et les ai découpés pour qu'ils remplissent le maximum d'espace possible

Ensuite j'ai ressorti les blocs sur lequel j'ai placé du papier collant du genre pour la protection de la peinture (blanc, large) pour y "coller" de la laine de verre/résine puis, après séchage, j'ai enlevé patiemment l'intérieur.

Ça nous donne ce que j'ai appellé des toilettes batteries vu le look particulier.

Après beaucoup de corrections -le but étant de mettre le plus de batteries possibles- on arrive au bac final :

Voyons-le maintenant se placer presque tout seul ;) :

Comme vous avez pu le voir, le chassis de la machine est idéal puisque le cadre s'ouvre en basculant:

Mis en place le bac ne peut plus bouger. Sûr et esthétique.

En réalité le bac a eu immédiatement de petites modifications:

1) sachant qu'il s'agissait d'un bac de batteries, pas question qu'il se transforme en bassine d'eau en cas de pluie ! Il y a donc, au fond et au centre, une sorte de petite trappe d'écoulement même si en théorie l'eau n'aura pas accès au bac.

2) de même il est évident que je pouvais tout simplement pas rentrer toutes les batteries dans ce genre de bac (et que je n'aurais jamais pu les sortir ! )

Le bac a donc été conçu pour occuper le maximum de volume puis a été modifié par la suite, ici vous ne voyez que l'aspect moyen

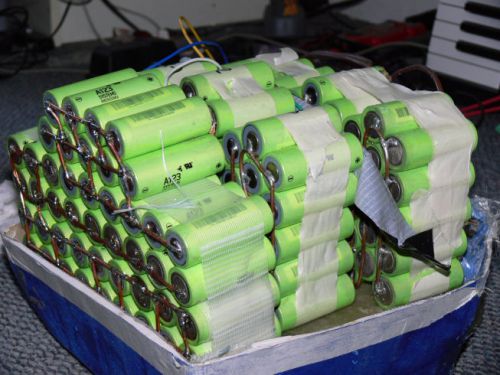

Abordons maintenant les batteries A123

Le problème c'est que ces batteries sont difficiles à mettre en oeuvre: elles sont petites et, dans mon cas, il en faut quelques 240 batteries pour obtenir 53V 34Ah.

Ça commence à faire beaucoup ! Qui plus est, elles sont particulièrement difficiles à souder d'un côté et on ne doit pas les chauffer trop longtemps.

La méthode: un fer à souder Weller rapide de grosse puissance et ... un congélateur !

On prépare les pôles en les ponçant légèrement, on place les batteries au congélateur et on les sort une par une pour les souder le plus vite possible.

Par conséquent je vous assure que ce n'est pas du tout une petite affaire, même quand on est électronicien.

Voici donc quelques photos, dans l'ordre, qui seront assez explicites:

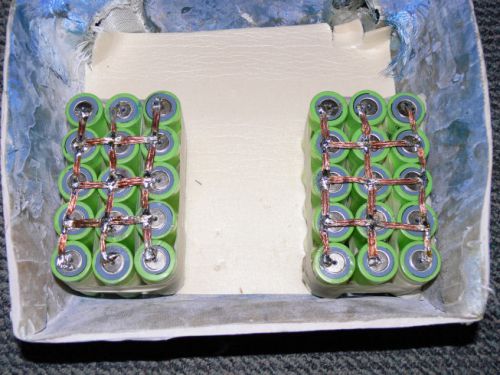

Boitier coupé, on place des packs de 15 éléments en parallèle .

Une bordure sera rajoutée à la partie haute afin qu'elle puisse s'emboiter parfaitement sur la partie basse

On rajoute le niveau supérieur après une couche d'isolation (fibre de verre + plastique)

On isole pour sécuriser

Bien qu'il ait été coupé, au final le boitier est parfaitement solide et ne peut pas s'ouvrir sans ouvrir le cadre.

Au final, le boitier est pratiquement fermé en dessus et ne laisse plus passer que les cables. Notez que, de plus, le réservoir va venir se placer au dessus de façon à faire un couvercle supplémentaire: au mieux l'eau ne rentrera jamais, au pire les quelques gouttes s'écouleront dessous,

L'esthétique finale avec le bloc batterie (batterie en charge)

2) les gadgets

Il ne s'agissait pas de se contenter de maigres adaptations ;-)

L'affichage restait encore en version origine-ou-presque.

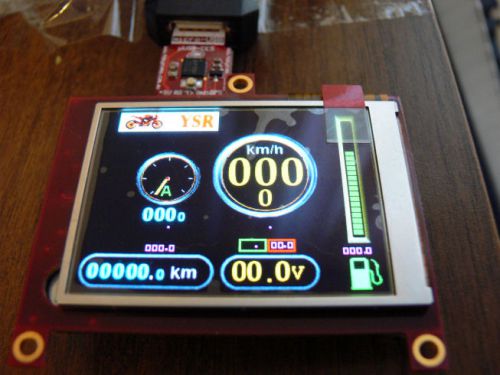

Mon but était d'équiper la machine d'un écran ultra-moderne.

Dans ce domaine ce sont les OLED qui sont le plus crédible en affichage extérieur: un contraste énorme qui donne une "pêche" aux images.

Notez en passant que les prises de photos de cet affichage sont délicates (trop lumineux sans flash, trop atténué sans)

J'ai donc commandé un afficheur, avec son propre contrôleur et disposant d'un port série, de marque "4DGL ". Pour le programmer on utilise un langage genre "C" mais spécifique au produit.

Tout d'abord, bien évidemment, on commence par de la simulation et, après de longues heures, on obtient ce genre d'écran (ici c'est donc un ordinateur qui simule des données qui pourraient être envoyées par la moto)

Comme vous pouvez l'imaginer, ça ne se fait pas tout seul.

Détail important, les données envoyées étant en données série, il fallait trouver un moyen efficace de les compresser faute de quoi on aurait attendu deux heures l'affichage d'une page.

Tout ce qui est envoyé est donc codé au maximum. Par exemple plusieurs capteurs seront codés sur le même octet voire ajoutés à des valeurs qui n'auraient pas besoin de beaucoup de place (par exemple l'heure va de 0 à 23 ce qui laisse un espace gérable supplémentaire entre 24 et 255 )

Au final il reste une série d'une vingtaine d'octets, certains donnant le code de la page affichée, d'autres la valeur d'éléments, d'autres encore des codes vocaux ou des combinaisons de données... ce qui permet d'actualiser sans problème toutes les secondes.

Ensuite, nous le système de contrôle qui va TOUT traiter (donc envoyer entre autres les fameuses données précédentes)

D'abord j'ai tenté la réalisation maison: ici pas de circuit expérimental mais réalisation d'une platine avec les moyens du bord, à savoir au départ avec le transfert d'une film sur un circuit-à-imprimer puis au final, acide, percage ...

Ici on travaille avec un simulateur. Quasiment impossible de se lancer dans ce genre de projet sans ce genre de produit.

Quelques photos (la première juste pour montrer comment on procède car elle n'est ne correspond pas à ce premier essai)

Si cela semble à peu près propre de loin, cela ne l'est pas assez ;-)

L'énorme défaut de cette plaque est qu'il y a bien trop de fils: une perte de temps importante.

Ensuite il faut s'attaquer au boitier pour l'affichage.

à la base c'est tout aussi bricolé que le bac toilettes-batteries: on commence par créer une forme, on l'adapte, on ponce, on recommence ... ce qui nous donne ceci:

Sur ce modèle l'écran OLED est devant, les deux autres écrans sont des "CellLog 8S ", pour surveiller la tension de chaque élément.

une autre photo pour montrer comment ça se place:

Et, enfin, ce que ça donne en final:

Vous remarquerez, sur la photo ci-dessus, que l'écran OLED photographié avec le flash reste visible alors que l'affichage LCD de droite disparaît presque complêtement.

Premiers tests en vrai

Première chose: ça marche beaucoup plus correctement qu'on aurait pu le croire.

Par contre, le boitier de contrôle est un peu juste au niveau fiabilité: c'est très différent de bricoler avec les moyens du bord une platine double face avec une vraie réalisation de circuit imprimé en vesrion sortie d'usine. La platine n'apprécie pas forcément les chocs de la route et le risque de panne est trop important.

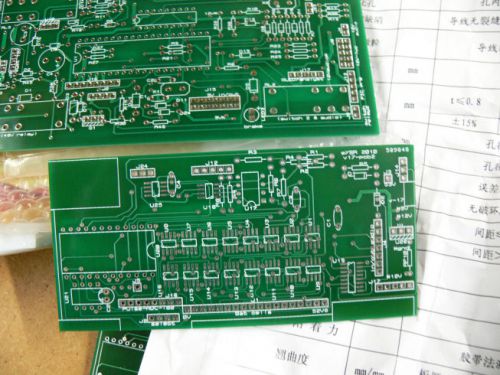

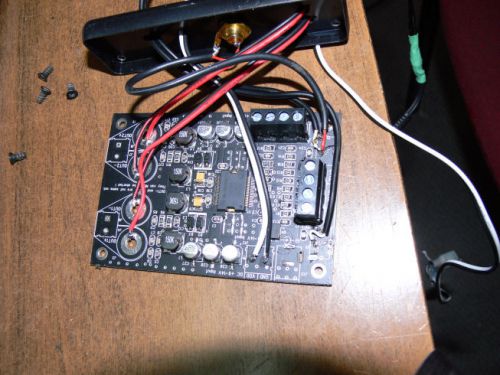

J'ai donc recommencé la partie gestion en commandant par internet les circuits imprimés.

Là on voit immédiatement une grosse différemce: il n'y aura pas de correction, la qualité étant parfaite (rivets). Tout se place facilement.

Voici donc les versions suivantes (quand on commande on reçoit plusieurs exemplaires puisqu'il n'est pas rentable d'en faire un seul)

Vous pouvez remarquer que la platine n'est pas identique puisque le nombre de composants va augmenter considérablement. Pourquoi donc ? parce que, tant qu'à faire, autant compliquer les schémas tant que ça peut rentrer dans la surface voulue. Les gadgets ne coûtent que du temps de conception et, à la différence d'une platine faite maison, la réalisation d'un circuit en usine permet de rendre beaucoup plus précis/complexes les tracés.

Il y a donc maintenant une voix synthétique (féminine) pour vous indiquer que vous pouvez parcourir xx kilomètres ou que le système est en charge, les clignotants ou les phares fonctionnent... la machine se démarre grace à une clef RFID et il y a une alarme, une connexion mp3 (aucun intérêt)...

L'ampli miniature de haute qualité. Du fait de son mode de fonctionnement particulier il n'y a que des pertes minimes pour deux fois 10 watts. Pas besoin de radiateur du fait qu'il travaille dans une classe de fonctionnement particulière.

3) l'éclairage

Petit détail "oublié" tout est passé à l'éclairage LED: il n'y a plus une seule lampe traditionnelle (clignotants, feu stop...)

Il restait toutefois à trouver une solution mixte pour la partie feu avant. J'ai donc acheté un deuxième feu et fait deux versions d'éclairage "moderne", l'un est au HID (xenon), l'autre avec deux LEDs de 3 watts (peut être 5 en fait, je ne sais plus).

Le côté pas beau (ne vous inquitétez pas, on n'y verra rien au final)

Pour le HID il faut malheureusement un boitier supplémentaire, le "ballast". Le voici positionné sur la partie avant de la machine:

Signalons que le système utilisé pour le xenon doit être géré électroniquement par le boitier de gestion pour le passage code/phare: sur l'ampoule il y a une bobine qui va positionner un cache électromagnétiquement. On envoie donc une impulsion 12V dans un sens ou dans l'autre (ne pas laisser le courant en permanence faute de quoi ça brûle !)

Détail sur l'avant du phare en version LEDs:

En fonctionnement:

Et enfin une comparaison entre l'éclairage LED et HID

Oui, il n'est pas possible d'en douter: le HID éclaire beaucoup plus fort.

Choix définitif du HID donc ?

Et bien non car le HID a de GROS désavantages: s'il est exact qu'il consomme moins il consomme beaucoup au départ , pendant les premières minutes. De plus, il n'est pas adapté à un usage intermittent, surtout pour une moto électrique, mais plus à des trajets "longs".

Enfin sa consommation officielle basse est en réalité à corriger par l'ajout consommation du ballast (ne comptez pas consommer 30W d'éclairage).

Donc pas déçu côté qualité de l'éclairage mais de la véritable consommation.

Pour ceux qui auraient l'intention d'installer du xenon sur leur véhicule sachez qu'il faut des cables importants, plus larges que les cables d'éclairage standard.

Sachant que l'utilisation de la machine sera exclusivement de jour, il est bien plus intéressant d'utiliser des LEDs.

4) l'esthétique d'un feu arrière d'il y a 20 ans

Ce problème me travaillait depuis longtemps: la moto, quoique qu'un peu obsolète, n'était pas laide ... sauf pour ce qui concerne le feu arrière. j'ai donc corrigé ce que je considérais comme un défaut.

Voici la correction par étapes

D'abord, le look initial vu de près

Ensuite, on fait tenir le nouveau feu, juste avec un papier collant, pour voir ce que ça pourrait donner:

Enfin, après bricolage avbec la méthode traditionnelle, on arrive à ceci:

Comme vous avez l'intelligence vive ;) , vous avez remarqué que ... nous avons deux paires de clignotants. Pourquoi donc garder les anciens ?

C'est très simple: pour des raisons d'homologation, éviter au maximum les ennuis avec un véhicule qui sort déjà de l'ordinaire. Lorsque vous passez à l'inspection les hauteurs et espacement de clignotants peuvent être une raison de refus. Les clignotants intégrés ne servent donc pas.

5) augmentons quelque peu les performances

Quelle est la différence entre un moteur-roue électrique et un autre ? la grosseur des fils ! :)

Il était tentant de faire cette modification, d'autant plus en raison du problème de freinage dont j'avais parlé sur le moteur à tambour qui donne l'impression que la moto dérape de côté.

Là il a fallu faire une petite modification, confiée à un soudeur professionnel.

Pour rentrer le nouveau moteur j'ai du couper pour élargir le bras. ici on voit, sur la gauche, une petite plaque insérée qui sera ensuite soudée.

Ensuite la photo vous montrera que ... le moteur est un moteur avec frein à disque

Ce moteur est un moteur 3000W "haute vitesse" .

À 48V il donne 75km/h en vitesse de pointe.

6) Les essais

Les essais sont extrêmement positifs:

- la machine a une accélération excellente qui fait tourner les têtes ;-)

- elle tient parfaitement la route et est confortable

- si on active le mode régénération on n'utilise que très peu le freinage (c'est d'ailleurs le seul intérêt de la régénération puisqu'on récupère moins de 2% de l'énergie dépensée par ce biais)

- le freinage d'urgence est simplement impeccable, la moto s'applatit au sol sans le moindre soupir !

7) l'exposition

La machine a été exposée au Salon des véhicules écologiques, à Kingsey Falls.

Voici quelques photos (les 3 premiers images montrent "Dr Bass" bien connu sur le rayon des machines électriques, plusieurs vidéos sur youtube ):

Des vidéos maintenant

Sur la vidéo suivante, il y a un tout petit problème: le pneu arrière est à plat ;-)

Prochaine étape : rajeunissement de la machine + quelques évolutions

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 6 autres membres